Projekt powstał we współpracy z Firmą KAMATIC

www.kamatic.pl

Ocena wydajności pracowników jest obecnie jednym z ważniejszych zadań osób planujących produkcję. Jest ona jednym z szeregu czynników pozwalających precyzyjnie określić klientowi termin realizacji danego zlecenia, co jednoznacznie przekłada się na budowę z klientem relacji opartych na zaufaniu.

W tradycyjnym rozwiązaniu ocena możliwości produkcyjnych danego działu spada na osobę bezpośrednio odpowiedzialną za pracowników tego działu. W małych przedsiębiorstwach nie stanowi to problemu. Jednak, gdy mamy do czynienia z firmami zatrudniającymi kilkaset osób, w których działy są zwielokrotnione, zbieranie informacji n.t. efektywności poszczególnych pracowników staje się coraz trudniejsze. Do tego dochodzi również czynnik ludzki polegający na możliwości uprzywilejowanego traktowania "zaprzyjaźnionych" z nadzorcą osób. Przekłada się to na wyniki analiz obarczone błędem, który rośnie wraz z ilością składowych "czynników ryzyka".

System pomiaru wydajności pracowników lini produkcyjnej

Jest to rozwiązanie eliminujące możliwość oszukania systemu pomiarowego. Bazuje na wykorzystaniu sterownika programowalnego WAGO (750-880), który dokonuje precyzyjnych pomiarów czasu:

- przebywania detalu na stanowisku,

- oczekiwania na otrzymanie detalu od poprzednika,

- oczekiwania na możliwość przekazania detalu następcy.

Dzięki wykorzystaniu sterownika programowalnego możliwe było całkowite zautomatyzowanie:

- wprowadzania planów produkcyjnych,

- akwizycji danych,

- pobierania danych celem ich analizy.

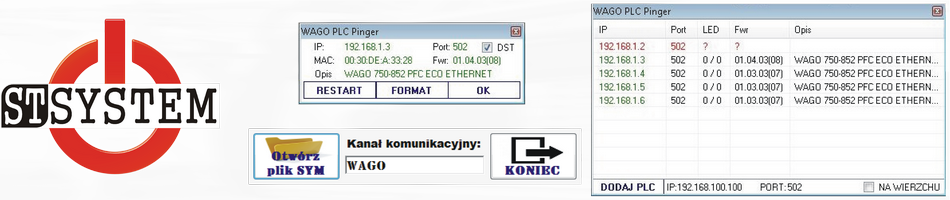

Rozwiązanie zostało wdrożone dla lini produkcyjnej składającej się z ośmiu stanowisk roboczych, oraz siedmiu stanowisk typu "bufor" dla elementów oczekujących pomiędzy stanowiskami roboczymi. Sterownik został zamknięty w estetycznej obudowie IP65 i wpięty do zakładowej sieci Ethernet.

Przygotowanie danych

Zakład w którym wdrożono rozwiązanie bazował na autorskich plikach excel, w których osoba odpowiedzialna za planowanie produkcji wprowadzała dane n.t.:

- dnia roboczego,

- godzin roboczych w danym dniu,

- dziennego planu produkcji,

- po zakończeniu dnia roboczego osoba uprawniona wprowadzała do arkusza dane odnośnie zrealizowanych norm godzinowych.

Rozwiązanie ułatwiające wdrożenie systemu w zakładzie bazuje na wykorzystaniu znanego pracownikom arkusza excel. W tym celu w arkuszu zostały stworzone makra w języku VBA, które umożliwiają:

- wygenerowanie pliku CSV zawierającego wszystkie dane związane z planem produkcji z rozbiciem na poszczególne godziny każdego dnia roboczego,

- automatyczne przesłanie tak wygenerowanego pliku CSV na serwer FTP sterownika,

- pobranie ze sterownika plików logów,

- wczytanie plików logów do arkusza,

- generowanie raportów.

Obróbka danych

Przygotowane skrypty VBA eliminują do absolutnego minimum potrzebę interakcji użytkownika z arkuszem. Wszelkie operacje wykonują się automatycznie, a po zakończeniu ich działania użytkownik otrzymuje komplet danych, które może poddać dalszej obróbce.

Plik CSV z danymi źródłowymi, po przesłaniu na sterownik jest przez niego odczytywany i przetwarzany. Następnie do pamięci sterownika wprowadzany jest plan produkcji na najbliższe 30 dni roboczych.

System tworzenia danych wynikowych (logowania) podzielony został na 2 części:

- jeden log ogólny w którym po zakończeniu dnia roboczego zapisywane są informacje n.t. poszczególnych realizacji godzinowych,

- logi stanowiskowe (razem 15 logów - z uwzględnieniem stanowisk typu "bufor") w których zapisywane są szczegółowe informacje n.t. przebiegu produkcji każdego detalu.

W programie sterującym uwzględniono funkcję "tokenu", czyli nadawania wprowadzanemu na linię detalowi unikalnego numeru identyfikacyjnego. Dzięki temu możliwe jest późniejsze prześledzenie etapów produkcji na poszczególnych stanowiskach z dokładnością czasową do 1 sekundy. Pozwala to przede wszystkim na wyznaczenie czasów produkcji detalu w formie brutto i netto. Ale nade wszystko umożliwia wychwycenie nieprawidłowości w funkcjonowaniu lini polegających na obniżaniu wydajności całej lini przez konkretnego pracownika zaniżającego normę. Wszelkie dane n.t. jego wydajności na danym stanowisku są zapisane "czarno na białym" w pamięci sterownika. Pozwala to na konfrontację takiej osoby z "surowymi" danymi i wyciągnięcie wobec niej odpowiednich kroków motywacyjnych.

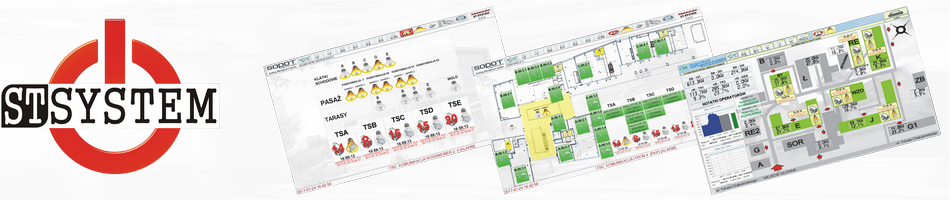

Prezentacja danych on-line

Dla pracowników przygotowana została wizualizacja, na której ujęto wszelkie potrzebne im informacje dotyczące aktualnej realizacji planów produkcyjnych. Informacje wyświetlane są na monitorze dedykowanego komputera, który łączy się z serwerem pośredniczącym w komunikacji ze sterownikiem PLC.

CIEKAWOSTKA

Wizualizacja stworzona została całkowicie w języku HTML i PHP z elementami AJAX i jQuery. Strona z wizualizacją przechowywana jest na dedykowanym serwerze w zakładzie. Stanowisko pracownicze łączy się z nią poprzez dowolną przeglądarkę.

Oprócz prezentacji danych stabelaryzowanych wizualizacja ma możliwość:

- wyświetlania informacji dla pracowników na górnej i dolnej belce (niezależne informacje),

- wyświetlania podczas pracy obrazków motywacyjnych,

Obrazki motywacyjne podzielone są na kilka "pul". Wybór konkretnej puli w danej godzinie zależy od aktualnego postępu realizacji planu godzinowego. Daje to wymierny efekt psychologiczny w postaci zachęcania pracowników do lepszej pracy w sposób przyjazny dla nich, dający im poczucie satysfakcji z realizacji zadań postawionych przez pracodawcę.

CIEKAWOSTKA

Skrypty wizualizacji przygotowano w taki sposób, aby maksymalnie ułatwić ich obsługę. Użytkownik nie musi się zastanawiać w jaki sposób wyświetlić jakiś obrazek czy tekst na stronie. Wystarczy, że skopiuje plik graficzny lub tekstowy do odpowiedniego katalogu na serwerze, a skrypt sam zadba o to, aby materiał pojawił się na stronie.

Oprócz wizualizacji przeznaczonej dla pracowników danej lini produkcyjnej powstała również wizualizacja "serwisowa" przygotowana z myślą o osobach odpowiedzialnych za analizę danych z produkcji. Ta część wizualizacyjna ma maksymalnie uproszczoną szatę graficzną i bazuje na webserwerze sterownika WAGO - przygotowana została w środowisku Codesys.

Z założenia wizualizacja ta miała służyć tylko do parametryzowania programu. Jednak w miarę rosnących oczekiwań klienta wizualizacja okazała się bardzo dobrym narzędziem prezentującym w czasie rzeczywistym przebieg wydarzeń na lini produkcyjnej.

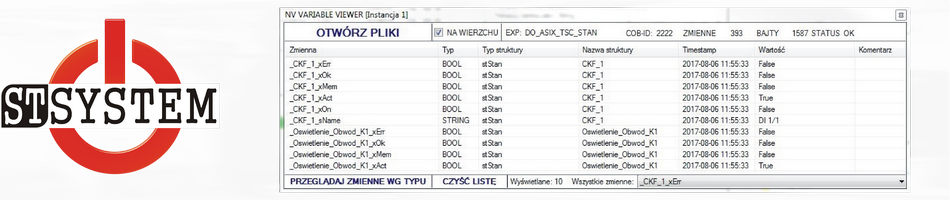

OPROGRAMOWANIE - tylko dla dociekliwych

"Serce" systemu, sterownik WAGO 750-880, zostało oprogramowane w środowisku Codesys 2.3. W początkowych założeniach program wydawał się prosty do realizacji. Jednak w miarę jego powstawania i napływu pomysłów od klienta okazało się, że prosty w założeniach projekt przerodził się w niezwykle skomplikowany twór. Codesys 2.3 nie oferuje mechanizmów obiektowości znanych z Codesysa 3 (eCockpit w wersji WAGO). Stąd największym problemem było stworzenie oprogramowania w taki sposób, aby operowało na obiektach. Wyróżnić tu można zasadniczo 4 główne typy obiektów:

- obiekt "linia produkcyjna" zawierający w swej strukturze wszelkie właściwości danej lini produkcyjnej takie jak: kalendarz / plan produkcji, zbiór stanowisk, tokeny stanowiskowe, logi,

- obiekt "kalendarz" z przypisanymi danej lini planami produkcji,

- obiekt "stanowisko" opisujący wszystkie istotne parametry dotyczące stanowiska roboczego,

- obiekt "token" reprezentujący detal "poruszający" się po lini produkcyjnej.

Przy tym wszystkim należało zadbać o:

- współbieżność w dostępie do dysku (karta SD),

- minimalizację danych niezbędnych do zapamiętania w obszarze retain,

- uproszczenie deklaracji bloków funkcyjnych "obiektów" typu "stanowisko",

- zoptymalizowanie programu pod kątem szybkości działania,

- skalowalność programu zarówno w kontekście obiektu "linia" jak i w kontekście obiektu "stanowisko".

Wszystkie powyższe założenia udało się osiągnąć. Program wykonuje się w czasie 500us (MIKRO SEKUND), pozwala na łatwą rozbudowę o nowe "obiekty", w sterowniku zostały jeszcze ogromne moce obliczeniowe pozwalające na przyszłościową rozbudowę systemu o kolejne linie produkcyjne.